|

Moderne Bahnschranken - EBÜT80 prima selbstgebastelt!

|

15.10.10 15:45

|

Moderne Bahnschranken zählen aus unbegreiflichen Gründen zu den Dingen, die man nicht als Modell zu kaufen bekommt. Große Hersteller wie Faller und Busch ruhen sich auf ihren alten Modellen aus und bringen keine Neuheiten in diesem Bereich und Kleinserienhersteller sehen wohl eher Dampflokfreunde als ihre Kundschaft an und nicht den modernen Modellbahner. So entstand dieses Selbstbauprojekt.

Als Vorbild fungierte ein Bahnübergang hier in Zweibrücken, der vor wenigen Jahren erneuert wurde und eine neue EBÜT-Anlage erhielt. Für das Modell habe ich mir einige Vorgaben gemacht: Die Schranke wird komplett aus Messing-Rohteilen gefertigt, die verlötet und lackiert werden, was eine hohe Stabilität verspricht und falls die Schranke doch mal etwas abbekommt, kann man sie wieder gerade biegen. Der Antrieb soll komplett unsichtbar im Kasten versteckt werden und alle Teile sollen möglichst maßstäblich sein.

Als Vorbild fungierte ein Bahnübergang hier in Zweibrücken, der vor wenigen Jahren erneuert wurde und eine neue EBÜT-Anlage erhielt. Für das Modell habe ich mir einige Vorgaben gemacht: Die Schranke wird komplett aus Messing-Rohteilen gefertigt, die verlötet und lackiert werden, was eine hohe Stabilität verspricht und falls die Schranke doch mal etwas abbekommt, kann man sie wieder gerade biegen. Der Antrieb soll komplett unsichtbar im Kasten versteckt werden und alle Teile sollen möglichst maßstäblich sein.

Eine Liste der benötigten Materialien und Werkzeuge gibt es am Ende des Artikels. Neben dem genauen Studieren der Konstruktion der Schranke vor Ort habe ich im Internet bei einem Hersteller die Maßangaben recherchiert und in sinnvolle Modellmaße übertragen.

___Das Grundmodell

Der Bau beginnt mit den Antriebskästen, die aus einem gefrästen Messing-Vierkant gefertigt werden. Ein gut 13 mm langes Rohteil wird von dem 5x5-mm-Profil abgesägt, auf 13 mm plan gefeilt und entgratet. Dann wird als erstes die Position der kleinen Querbohrung, in der später die Drehachse der Schranke liegt, mit der Reißnadel markiert und gekörnt. Die Bohrung hat einen Durchmesser von 2 mm, ihr Mittelpunkt liegt zentral 2 mm unter der Oberkante des Kastens. Die Ausführung sollte mit einer geführten Bohrmaschine geschehen, damit die Schranke nachher weder im offenen noch im geschlossenen Zustand schief steht.

Anschließend wird die Längsbohrung für den Antrieb ausgeführt. Auch diese wird natürlich zunächst angerissen und gekörnt. Ich habe hier zuerst mit 2 mm vorgebohrt und dann auf 3mm aufgebohrt. Abschließend wird der Kasten auf eine Breite von 4 mm symmetrisch heruntergefeilt, dabei kann man noch etwas tricksen, falls die Längsbohrung nicht exakt da gelandet ist, wo sie hin sollte. Auch hierbei helfen Anrisslinien, die richtige Form zu treffen. Noch einmal entgraten und der Grundkörper des Antriebskastens ist fertig. Die kleine Bohrung muss dann noch soweit aufgefeilt werden, dass sich ein 2-mm-Rohr leicht darin drehen kann.

Ich habe einige Stücke Ausschuss produziert, bevor ich diese genannte Abfolge der Arbeitsschritte gefunden habe. Falls jemand noch Verbesserungsvorschläge hat, immer her damit. Dieser Grundkörper ist jedenfalls mit Abstand der am schwierigsten zu fertigende Teil der Schranke.

Unten an den Grundkörper wird ein Messingrohr mit 4 mm Außendurchmesser angelötet, das so lang sein sollte, dass es durch die gesamte Anlage hindurch gesteckt werden kann. Auch hier ist auf eine saubere Entgratung zu achten, damit der Antrieb nachher auch sauber funktioniert.

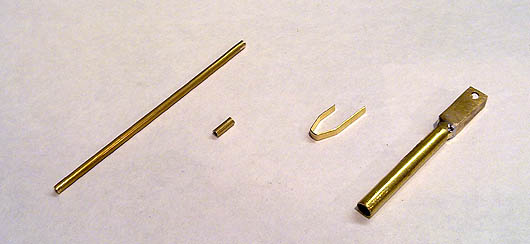

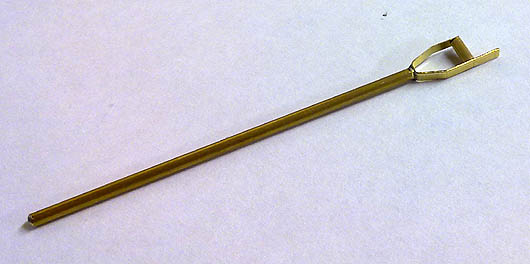

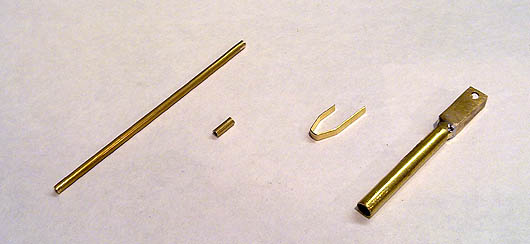

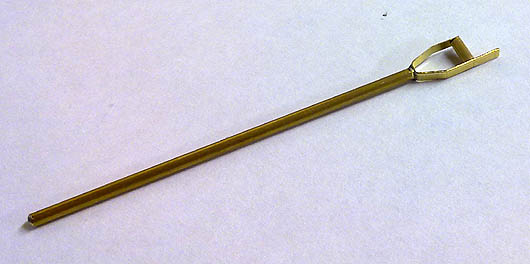

Weiterhin werden zwei Teile benötigt, die von einem Messingrohr mit 2 mm Außendurchmesser abgelängt werden: Der Schlagbaum, der eine variable Länge haben kann (bei mir etwa 60 mm) sowie die Drehachse, die 4,5 mm lang ist.

Das letzte fehlende Teil zur Verbindung von Drehachse und Schlagbaum wird aus einem 0,3 mm starken Messingblech gefertigt. Dazu wird ein 2 mm breiter Streifen von dem Blech abgeschnitten, der wiederum auf 5+5+2+5+10 = 27 mm abgelängt wird. (Die angegebenen Millimeterzahlen sollten als Biegestellen angerissen werden.) Der Blechstreifen sollte so abgeschnitten werden, dass die Grate beider Schnittkanten in dieselbe Richtung weisen. Nach dem Biegen wird diese Seite mit den Graten die Innenseite. So lässt sich die Form des Originalteils nahezu perfekt nachahmen.

Erwähnt sei hier noch, dass Schranken mit Behängen zwei Gegengewichte besitzen. Soll eine solche Schranke nachgebildet werden, muss daher der Blechstreifen 5 mm länger, also symmetrisch sein.

Nachdem nun die formgebenden Arbeitsschritte an den Schrankenteilen abgeschlossen sind, können diese verlötet und lackiert werden. Auch das offene Ende des Schlagbaums wird verlötet, die Drehachse wird dagegen nur an einer Seite am Blechstreifen befestigt, damit sie noch in den Antriebskasten eingeführt werden kann. Überflüssiges Lötzinn wird anschließend weggefeilt.

Die Lackierung sollte in vielen einzelnen Schritten und dünnen Schichten entstehen. Auch mich packt dabei manchmal etwas die Ungeduld, was natürlich nie von Vorteil ist. Den Antriebskasten und den Blechstreifen habe ich mit Rostschutzfarbe von Sommerfeldt gestrichen, den Schlagbaum mit normalem Weiß und Verkehrsrot. Nach zwei Schichten weißer Grundierung habe ich auf dem Schlagbaum die 2x2,5 mm großen roten Felder mit Bleistift fein vorgezeichnet. Trotzdem ist es sehr schwer, diese sauber frei Hand auszumalen. Um die Punkte auf der Rückseite der Schranke aufzubringen, habe ich ein Lineal untergelegt und mich dann an den Millimeterstrichen orientiert (alle 5 mm zwei Punkte). Auch diese halbwegs gleichmäßig aufzutupfen ist eine Herausforderung. Auch hier sind Verbesserungsvorschläge für die Vorgehensweise erwünscht.

___Einbau und Antrieb

Nun erfolgt bereits der Einbau der Schranken, wozu Löcher in die Anlage gebohrt werden. Erstaunlicherweise passt ein 4-mm-Rohr nicht in eine 4-mm-Bohrung. Ich habe die Bohrung daher etwas aufgefeilt, trotzdem haben mir nach dem Einsetzen der Antriebskästen ziemlich die Finger geschmerzt. Anschließend wird der Schlagbaum eingesetzt, indem der Blechstreifen auf einer Seite aufgebogen wird.

Der Antrieb erfolgt über einen Zwirnsfaden, der die Drehachse anderthalbmal umschlingt. Zum Einfädeln ist ein dünnerer Hilfsfaden gut geeignet, der an den Zwirnsfaden geknotet wird. Unter der Anlage wird ein Fadenende mit einer Schraubenfeder vorgespannt, das andere wird von einem Servo auf ein 2 mm starkes Messingrohr aufgewickelt. So ergibt eine Viertelumdrehung des Servos eine 90°-Drehung der Schranke. Dieser Antrieb hat nicht nur den Vorteil, dass er komplett unsichtbar im Kasten verschwindet, sondern die Umschlingung der Drehachse wirkt gleichzeitig als Rutschkupplung, sodass Schrankenmodell und Antrieb geschont werden, wenn die Schranke gegen einen Anschlag laufen sollte oder wenn sie versehentlich manuell bewegt wird. Über die Vorspannung der Zugfeder kann das Rutschmoment eingestellt werden.

Ich habe den Fehler gemacht, beide Schranken mit demselben Servo zu verbinden. Theoretisch geht das, praktisch genügt es aber, wenn das Material (Servo, Faden, …) um 0,07 mm nachgibt und schon bewegt sich die Spitze der Schranke um volle 5 mm nach oben oder unten. Es ist daher mit nur einem Servo nicht möglich, dass beide Schranken im offenen und im geschlossenen Zustand die gewünschten Positionen anfahren. Ich werde also meine Antriebseinheit noch mal austauschen müssen.

___Die Details

Die Schranken sind eingebaut und funktionieren, nun kann es an die Detailgestaltung gehen. Zunächst braucht der Antriebskasten einen Deckel. Dazu wird ein 5x4x1 mm großes Stück von einem passenden Polystyrol-Profil abgetrennt. Außerdem benötigt man noch ein ca. 0,7 mm langes Stück von einem Polystyrol-Profil mit 3 mm Außendurchmesser. Beide Teile werden übereinander geklebt und der so entstandene Deckel auf den Antriebskasten aufgesteckt. Er kann dann nach Belieben noch in Form eines Zeltdaches gefeilt werden, das entspricht nicht dem von mir oben vorgestellten Vorbild, aber auch diese Form existiert im Original. Dann muss der Deckel nur noch lackiert werden. Durch den lose aufgesteckten Deckel kann bei Bedarf der Antriebszwirn leicht ausgetauscht werden.

Ein weiteres Detail ist das Gegengewicht, das aus einem einfachen Kunststoffprofil besteht, das silbern lackiert und seitlich auf den Blechstreifen aufgeklebt wird.

Als letztes aber sehr wichtiges Detail folgt die Abspannung. Diese besteht aus zwei Drahtstücken und einem Stück Garn. Von dem 0,5 mm starken Draht benötigt man 16 mm und von dem 0,2 mm starken 22 mm. Beide Drähte werden in der Mitte geknickt und dann an der Knickstelle in einem Winkel von etwa 35° verlötet. Diese Konstruktion wird in den Blechstreifen eingeklebt und erst später silbern lackiert. Das Garn wird neun rote Streifen vom Anfang des Schlagbaums entfernt auf selbigem angeklebt, hier könnte man noch mit Farbe die Metallmanschette um den Schrankenbaum andeuten. Erst wenn diese Klebestelle und die Klebung der Drahtkonstruktion am Blechstreifen ausgehärtet sind, wird das Garn über die Drähte gespannt und auch hier fixiert. Im letzten Schritt, nachdem sämtlicher Klebstoff abgebunden hat, wird das Garn am oberen Ende auf die passende Länge abgeschnitten.

Nun sind die Schranken fertig. Am Bahnübergang fehlt aber noch so manches. Was die technische Fertigstellung des Überganges angeht, bin ich grade mit meinem Elektronik-Zulieferer David im Gespräch, ob eine komplette Steuerung machbar ist, die beide Servos, Ampeln und den passenden Sound schalten kann. Es werden Bilder und Videos folgen.

___Materialliste

Messingprofil 5x5 mm

Messingrohr 4 mm

Messingrohr 2 mm

Messingblech 0,3 mm

Kupferdraht 0,5 mm

Kupferdraht 0,2 mm

Lötzinn

Polystyrolprofil 4x1 mm

Polystyrolprofil 3 mm rund

Rostschutzfarbe

Farbe Rot

Farbe Weiß

Farbe Silbern

Plastikkleber

Alleskleber

Zwirn

Garn

Kleine Schraubenfeder

Servo + Ansteuerelektronik |

___Werkzeugliste

Skalpell

Roco Schienensäge

Flache Feile

Runde Feile

Schiebelehre

Stahllineal

Anschlagwinkel

Reißnadel

Körner

Schlosserhammer

2 mm Bohrer

3 mm Bohrer

Geführte Bohrmaschine

Schraubstock

Lötgerät

Blechschere

Seitenschneider

Pinsel

Bleistift |

Bewerte diesen Artikel:

Weiter: Die Faszination Modellbau Messe: Neuh... Weiter: Die Faszination Modellbau Messe: Neuh...

An der Faszination Modellbau merkt man, dass schon wieder ein Jahr vergangen ist. Zum zweiten Mal fand die Messe in Karlsruhe statt. Der Eintritt ist mit zwölf Euro sehr teuer und so hielt sich der Besucherandrang in...

Zurück: Die Faszination Modellbau Messe: Neuh... Zurück: Die Faszination Modellbau Messe: Neuh...

In diesen Tagen findet die Faszination Modellbau Messe zum ersten mal in Karlsruhe statt. Wie auch das Echtdampfhallentreffen hat sich diese Messe von Sinsheim verabschiedet und findet nun in der badischen Hauptstadt statt.

Die...

Kommentare zu diesem Artikel

Einen Kommentar erstellen

Hinweise zu Kommentaren

|

|

Als Vorbild fungierte ein Bahnübergang hier in Zweibrücken, der vor wenigen Jahren erneuert wurde und eine neue EBÜT-Anlage erhielt. Für das Modell habe ich mir einige Vorgaben gemacht: Die Schranke wird komplett aus Messing-Rohteilen gefertigt, die verlötet und lackiert werden, was eine hohe Stabilität verspricht und falls die Schranke doch mal etwas abbekommt, kann man sie wieder gerade biegen. Der Antrieb soll komplett unsichtbar im Kasten versteckt werden und alle Teile sollen möglichst maßstäblich sein.

Als Vorbild fungierte ein Bahnübergang hier in Zweibrücken, der vor wenigen Jahren erneuert wurde und eine neue EBÜT-Anlage erhielt. Für das Modell habe ich mir einige Vorgaben gemacht: Die Schranke wird komplett aus Messing-Rohteilen gefertigt, die verlötet und lackiert werden, was eine hohe Stabilität verspricht und falls die Schranke doch mal etwas abbekommt, kann man sie wieder gerade biegen. Der Antrieb soll komplett unsichtbar im Kasten versteckt werden und alle Teile sollen möglichst maßstäblich sein.

RSS-Feed

RSS-Feed Weiter: Die Faszination Modellbau Messe: Neuh...

Weiter: Die Faszination Modellbau Messe: Neuh... Zurück: Die Faszination Modellbau Messe: Neuh...

Zurück: Die Faszination Modellbau Messe: Neuh...